PDC Cutter combine la dureté, la résistance à l'usure et la conductivité thermique du diamant avec la résistance et la résistance aux chocs du carbure.

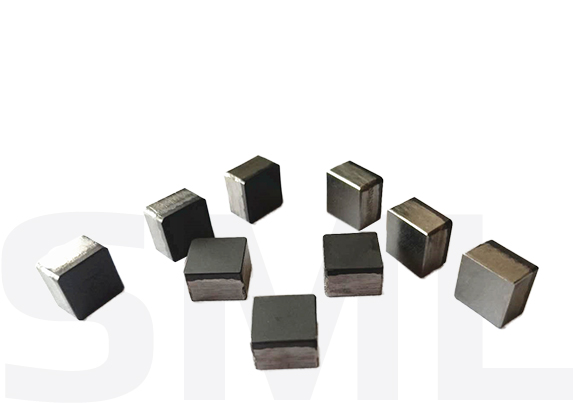

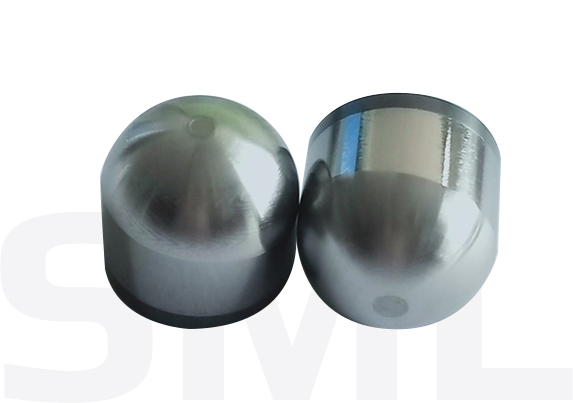

Le coupeur PDC standard est idéal pour le forage doux à moyennement dur, offrant une résistance aux chocs élevée et une stabilité thermique allant jusqu'à 750 ℃ pendant deux minutes. Il se présente sur des surfaces plates ou rainurées, personnalisables selon les préférences de l'utilisateur, notamment le rainurage, le meulage, le polissage et le chanfreinage. Des formes spéciales et la personnalisation sont disponibles.

PDC Cutter est un composite ultra-dur de diamant et de carbure cémenté, formé sous ultra-haute pression et température. Avec une dureté élevée, une résistance à l'usure et une soudabilité, c'est une alternative écologique aux outils en alliage traditionnels, réduisant la consommation de ressources et la pollution de l'environnement, comme la poussière de métal. Sa surface, frittée à partir de différentes tailles de poudre de diamant, offre une durabilité tandis que la base de carbure de tungstène-cobalt assure la ténacité, facilitant le brasage et le soudage des outils. Il est idéal pour fabriquer des outils de coupe, des forets et d'autres outils résistants à l'usure.

Les coupeurs PDC (Polycristallin Diamond Compact) sont des outils de coupe utilisés dans diverses industries, principalement dans les applications de forage. Ces couteaux sont constitués d'une couche de diamant polycristallin (PCD) liée à un substrat en carbure de tungstène. La combinaison de la dureté et de la résistance à l'usure du diamant avec la ténacité du carbure de tungstène rend les coupeurs PDC adaptés à une gamme d'applications, y compris le forage pétrolier et gazier, l'exploitation minière, le forage géothermique, la construction, forage de puits d'eau, extraction de charbon, etc.

Les coupeurs sont produits par une synthèse de températures et de pressions élevées, formant ce que l'on appelle un coupeur PDC (compact diamant polycristallin). Les diamants fabriqués par l'homme peuvent être cultivés dans un laps de temps remarquablement court, allant de 5 à 10 minutes. Cette génération de diamant à grande vitesse est la raison pour laquelle un foret fixe est parfois appelé foret au diamant.

Le processus de fabrication implique la combinaison d'un substrat en carbure et d'un grain de diamant. Le compact est façonné dans des conditions extrêmes, avec des températures atteignant environ 2800 degrés et des pressions atteignant environ 1,000,000 psi. Dans ce processus, un alliage de cobalt sert de catalyseur, facilitant le frittage des composants de carbure et de diamant. Le cobalt joue un rôle crucial dans le collage de ces matériaux.

Au fur et à mesure que l'assemblage subit la phase de refroidissement, un écart notable se dégage: le carbure de tungstène se contracte à une vitesse 2.5 fois plus rapide que le diamant. La gestion efficace de cette contrainte, semblable à divers aspects de la conception de forets, est considérée comme une connaissance exclusive, souvent protégée en tant que propriété intellectuelle.